1. 기술적 설명

슬립의 정의: 점토를 물에 푼 현탁액

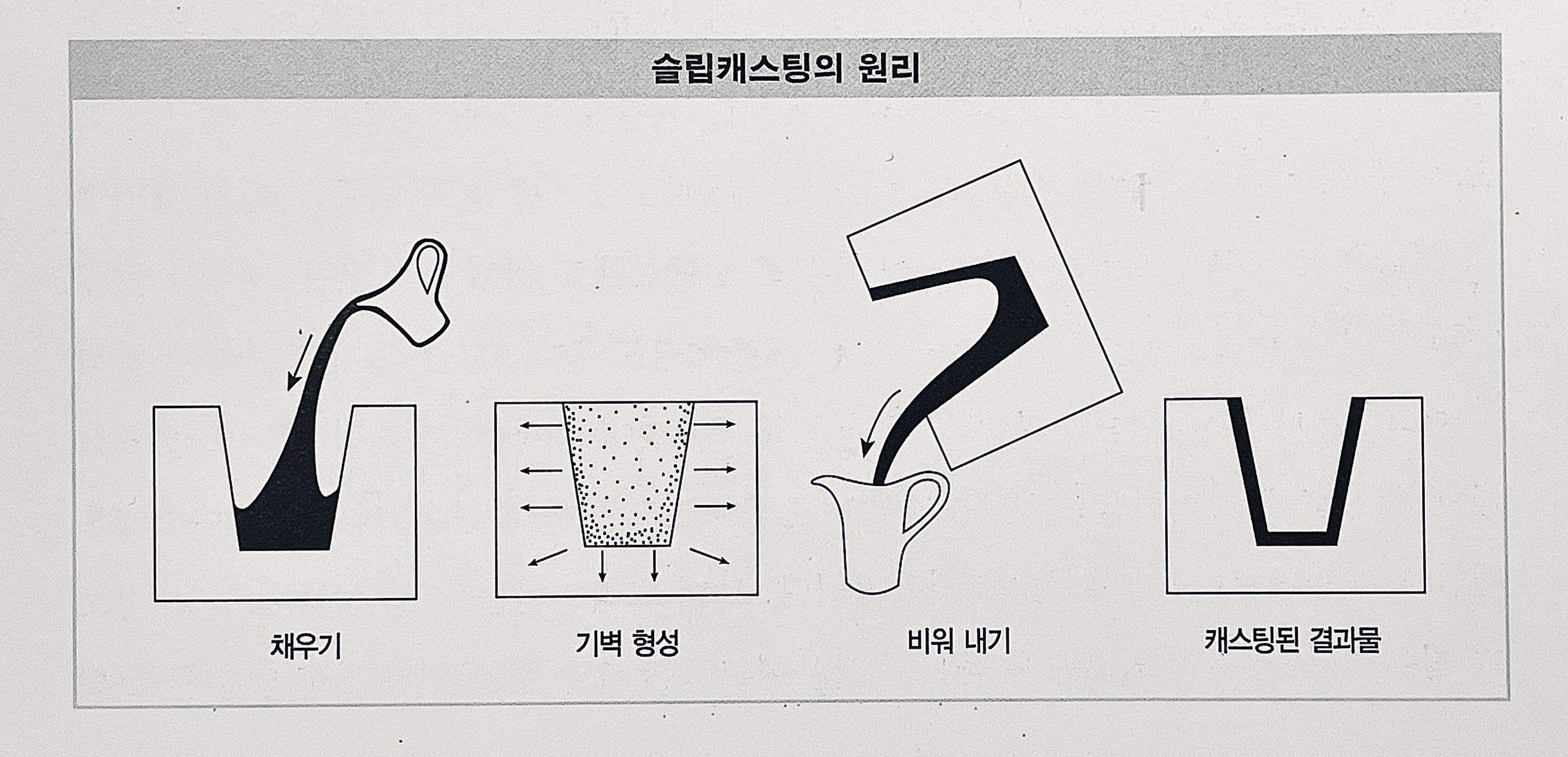

캐스팅의 정의: 다공질의 몰드에 슬립을 부어 넣어 도자기를 만드는 것입니다. 비워내면 모들의 내부를 슬립으로 고르게 한 겹 씌우게 됩니다.

캐스팅의 원리: 건조한 다공질 몰드에 슬립을 채웁니다. 맞닿는 슬립으로부터 수분을 빼앗아 가는 석고의 모세관 작용으로 몰드 내부 표명에 한 겹 점토벽이 형성됩니다. 채웠던 슬립을 비워 냈을 때 그대로 남게 되며 이 기벽의 두께는 슬립이 몰드 안에서 머무르는 시간이 길이에 의해 결정됩니다.

이 방식은 정밀한 형태를 반복적으로 제작할 수 있어 대량 생간이나 균일한 디자인을 구현하는 데 유용합니다.

도자기 생산에서 석고와 슬립 캐스팅의 역사

1. 석고의 도자기 제작 활용

석고는 흡수성이 뛰어나 액체 점토(슬립)를 빠르게 응고시키는 성질이 있어 18세기 이후 도자기 제작에서 본격적으로 사용되었습니다.

- 고대 및 중세: 손 성형과 물레 성형이 주류였으며, 몰드는 목재나 테라코타를 사용.

- 18세기 유럽: 산업혁명과 함께 영국, 프랑스에서 석고 몰드를 활용한 대량 생산기술 발전.

- 19~20세기: 슬립 캐스팅 기법이 확립되며 도자기 산업의 중요한 기법으로 자리 잡음.

2. 슬립 캐스팅의 발전

슬립 캐스팅(Slip Casting)은 18세기 유럽에서 시작되어 도자기 대량 생산의 핵심 기술로 자리 잡았습니다.

- 18세기: 유럽에서 본격적으로 슬립 캐스팅 도입.

- 19세기: 산업화로 인해 대량 생산이 가능해짐.

- 20세기 이후: 정밀한 몰드 제작 기술 발전으로 아트 도자기 및 산업용 세라믹 생산에 활용.

3. 현대 도자기 산업에서의 활용

슬립 캐스팅은 대량 생산뿐만 아니라 스튜디오 작업에서도 중요한 기법이 되었습니다.

특히, 세밀한 디자인 구현이 가능하여 전통적인 도자기 기술과 현대적 디자인이 융합된 작품 제작에 자주 사용됩니다.

2. 슬립 캐스팅에 필요한 도구 및 재료

1. 원형 만들기

재료: 점토 또는 유토

원형은 도자기의 기본 형태로, 이를 만들기 위해 점토나 유토를 사용합니다. 점토는 손으로 조형하거나, 기계적 방법을 통해 형태를 만들 수 있습니다. 또한, 3D 프린터를 사용하면 더욱 정밀하고 복잡한 형태의 원형을 만들 수 있어, 디지털 디자인을 도자기로 전환하는 데 유용합니다. 3D 프린터를 사용하면 디테일이 살아있는 복잡한 패턴이나 구조를 쉽게 구현할 수 있어 제작의 범위가 확장됩니다. 원형이 완성되면 석고 몰드를 만들기 전에 충분히 건조해야 합니다.

2. 투명 아크릴

아크릴은 석고 몰드를 만들 때 몰드의 기벽을 형성하는 데 중요한 역할을 합니다. 석고와 아크릴의 결합력은 뛰어나며, 아크릴은 흡수성이 전혀 없어 석고가 깔끔하게 떨어집니다. 또한, 아크릴은 투명하기 때문에 몰드를 만들 때, 몰드 안의 상태를 확인할 수 있어 더욱 효율적입니다. 석고가 굳을 때, 몰드에서 아크릴을 쉽게 분리할 수 있어 작업 시간이 단축됩니다. 아크릴은 다양한 두께로 선택할 수 있으며, 몰드 크기에 맞춰 잘라 사용합니다.

3. 석고

석고는 슬립 캐스팅에서 몰드를 만드는 데 가장 중요한 재료입니다. 석고는 물과 혼합하여 사용되며, 빠르게 경화되어 점토 원형을 감싸는 몰드를 형성합니다. 석고는 부드럽고 정밀한 형태로 경화되어 몰드가 도자기의 세부 디테일을 잘 반영할 수 있도록 돕습니다. 석고 몰드는 내부가 비어 있어 슬립을 부었을 때, 도자기의 형태를 정확하게 만들어줍니다. 석고가 경화된 후에는 몰드를 조심스럽게 분리하여 원형을 뺀 뒤, 슬립을 부어 캐스팅 작업을 진행합니다. 석고 몰드는 한 번 사용할 수 있을 뿐만 아니라 여러 번 반복해서 사용할 수 있어 비용 효율적인 재료입니다.

3. 슬립 캐스팅 만드는 과정

1. 슬립 준비

점토를 물과 혼합하여 부드러운 액체 상태로 만듭니다.

- 해교제 추가로 점도 조절 (과사용시 응고되어 탈영이 안고, 응고되어 슬립을 비워 낼 수가 없습니다. )

- 슬립을 가는 체에 걸러 불순물 제거 하고 기포 방지합니다. (기포를 제거하지 않을 경우 캐스팅 시 미세한 구멍이 납니다.)

2. 석고 몰드 준비

석고 몰드는 물 흡수성이 뛰어나 슬립을 빠르게 응고시킵니다.

- 몰드 내부에 이형제 도포하여 쉽게 분리가 가능합니다.

3. 몰드에 슬립 붓기

- 몰드 주입구를 통해 슬립을 붓고, 일정 두께가 될 때까지 기다립니다.

- 몰드의 벽면이 슬립의 수분을 흡수하면서 점차 두꺼워집니다.

4. 잔여 슬립 제거

- 내부가 비어 있는 형태를 위해 남아 있는 액체 슬립을 부어냅니다.

5. 건조 및 몰드 제거

- 잔여 슬립을 제거한 후 몰드 안쪽의 형태가 유지되도록 45도 각도로 엎은 후 몇 시간 동안 건조합니다.

- 너무 이른 시점에 몰드를 제거하면 형태가 흐트러질 수 있으므로 주의해야 합니다.

- 형태가 유지될 정도로 건조되면 몰드를 제거하고 완전히 말립니다.

6. 다듬기 작업

- 스펀지나 조각 도구를 이용해 거친 부분을 다듬습니다.

- 필요하면 문양을 새기거나 추가적인 장식을 할 수도 있습니다.

7. 초벌구이(Bisque Firing)

- 800~900℃에서 초벌구이를 진행하여 점토를 단단하게 만듭니다.

- 초벌 후 도자기의 강도가 증가하며 흡수성이 높아져 유약을 흡수할 수 있는 단계가 됩니다.

8. 유약 바르기 & 재벌 구이

- 초벌 후 유약을 바르고, 1200~1300℃에서 재벌 소성을 합니다.

- 이 과정에서 유약이 녹아 표면이 매끄럽고 광택이 나게 됩니다

- 유약을 바르는 방식에는 담그기, 붓기, 분무 등이 있습니다.

- 재벌 구이를 통해 도자기의 최종 색감과 질감이 결정됩니다.